Explore a precisão e os benefícios clínicos das coifas de impressão de moldeira fechada, incluindo as suas aplicações, o processo de fabrico e as inovações na implantologia dentária.

Os copings de impressão para bandeja fechada são componentes de engenharia de precisão utilizados na odontologia de implantes para transferir com exatidão a posição dos implantes dentários para modelos de laboratório. Estas ferramentas especializadas consistem em três elementos primários: uma interface usinada que se conecta com segurança à plataforma do implante, um corpo de transferência que permanece incorporado no material de impressão e um mecanismo de remoção que permite a separação do análogo do implante.

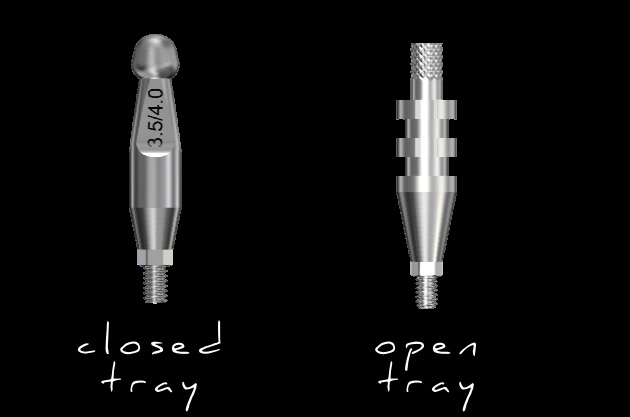

Os copings de impressão para bandeja fechada representam uma abordagem distinta para impressões a nível de implante, caracterizados pelo seu design compacto e autossuficiente, que contrasta com a projeção estendida dos sistemas de bandeja aberta. Estes componentes de precisão operam com um princípio fundamentalmente diferente – permanecendo intraoralmente durante a remoção inicial da bandeja, antes de serem transferidos manualmente para o análogo no laboratório. Seus mecanismos de retenção, com mola ou por atrito, mantêm o posicionamento preciso enquanto permitem um desengate controlado. As aplicações clínicas dos sistemas de bandeja fechada revelam suas particularidades em situações de espaço restrito, como coroas unitárias posteriores com menos de 4mm de espaço interoclusal, casos com profundidade vestibular limitada e conversões imediatas de prótese total. Eles oferecem protocolos clínicos simplificados que reduzem o tempo médio em cadeira para 3,2 minutos, em comparação com 5,8 minutos para métodos de bandeja aberta, além de eliminar a necessidade de modificações na bandeja e servirem como ferramentas valiosas em impressões preliminares para tratamentos em etapas.

As diferenças técnicas entre esses sistemas tornam-se evidentes em seus requisitos de fabricação. Enquanto ambos mantêm a precisão da interface dentro de 15μm, os copings de bandeja fechada exigem um controle angular mais rigoroso de ±0,2° em comparação com a tolerância de ±0,5° dos sistemas de bandeja aberta, refletindo sua metodologia de transferência mais complexa. Suas características de retenção especializadas incorporam canais com micro-mola com interiores polidos a laser, superfícies de engate revestidas com nitreto de titânio e áreas anti-rotação que mantêm uma repetibilidade posicional de 2-5μm. As vantagens biológicas dos sistemas de bandeja fechada incluem a redução do trauma gengival durante a remoção, melhor preservação dos perfis de emergência e menor risco de colapso dos tecidos moles em sítios cicatrizados – particularmente benéfico para casos de biotipo fino com espessura gengival de 0,5-1mm.

Inovações emergentes na tecnologia de bandeja fechada apontam para um futuro empolgante. Sua evolução para sistemas modulares que permitem a conversão entre configurações fechadas e abertas aumenta ainda mais sua versatilidade. A progressão técnica existente demonstra como os sistemas de bandeja fechada amadureceram, deixando de ser meramente uma alternativa aos métodos de bandeja aberta, estabelecendo-se como soluções sofisticadas com vantagens únicas na prótese de implantes moderna. Seu contínuo aprimoramento através das inovações em fabricação de precisão da Manners garante que permaneçam ferramentas indispensáveis que complementam, em vez de competir com os sistemas de bandeja aberta, oferecendo aos clínicos uma gama mais ampla de opções para enfrentar desafios clínicos diversos, mantendo os mais altos padrões de precisão e eficiência.

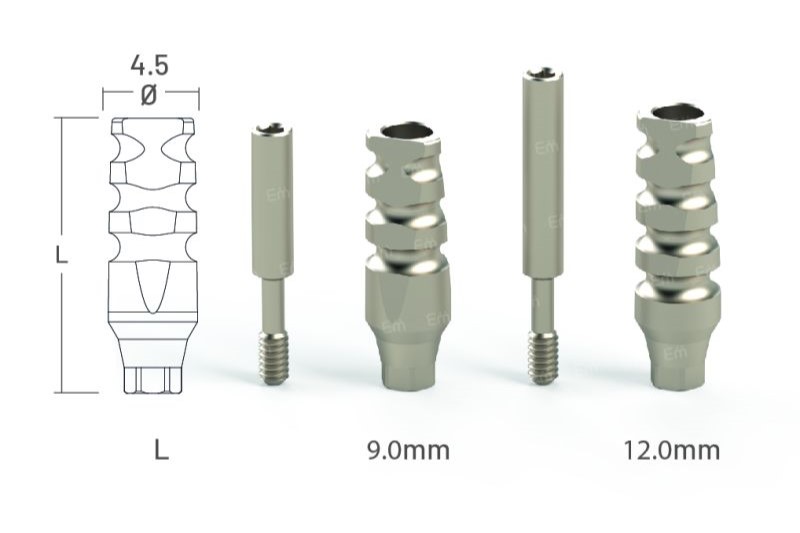

Os copings de impressão para bandeja fechada representam uma maravilha da engenharia odontológica, onde a precisão microscópica se encontra com a funcionalidade clínica. Estes componentes, tipicamente medindo 4-6mm de altura com diâmetros variando de 2,5 a 4mm, apresentam três zonas críticas: uma interface de implante que replica as geometrias de conexão exatas, um corpo central com características de retenção e uma área de transição suave para a adaptação do material de impressão. Seu design compacto esconde o complexo processo de fabricação necessário para atingir as tolerâncias de ±10μm exigidas, ao mesmo tempo em que incorpora mecanismos de retenção delicados que devem suportar o uso clínico repetido.

A jornada de fabricação começa com hastes de liga de titânio certificadas que passam por uma rigorosa verificação de material. Cada bloco é submetido a análise espectrográfica para confirmar a composição química e testes ultrassônicos para detectar falhas subsuperficiais – etapas cruciais, dada a necessidade dos componentes de manter a estabilidade dimensional através de inúmeros ciclos de esterilização. O material bruto é cortado com precisão utilizando nossas serras controladas por CNC que mantêm tolerâncias de comprimento de ±0,01mm, garantindo condições iniciais consistentes para as operações de usinagem subsequentes.

Na Manners, a usinagem de precisão ocorre em tornos do tipo suíço avançados, equipados com duplos fusos e capacidades de ferramentas dinâmicas. O fuso principal cria primeiro a geometria da interface do implante utilizando microferramentas de até 0,3mm de diâmetro para usinar características internas intricadas, como lóbulos hexagonais ou conexões cônicas. Esta etapa exige precisão extraordinária, com motores lineares mantendo uma exatidão de posicionamento de 1μm enquanto sistemas avançados de resfriamento controlam a expansão térmica. O sub-fuso então completa o corpo central e as características de retenção em uma única sequência de fixação, garantindo o alinhamento perfeito entre todas as seções.

O mecanismo de retenção apresenta desafios únicos de fabricação. Para designs com mola, a microfresa cria canais de precisão com apenas 0,3-0,5mm de largura, que são então eletropolidos para eliminar rebarbas microscópicas que poderiam afetar o movimento da mola. As versões de encaixe por atrito recebem revestimentos de nitreto de titânio aplicados por deposição física de vapor, criando atrito de superfície consistente enquanto mantém a biocompatibilidade. A Manners utiliza técnicas de retificação especializadas para usinar as superfícies anti-rotação que alcançam acabamentos superficiais sub-micron, garantindo um engate confiável sem desgaste prematuro.

Os processos de acabamento superficial são adaptados a cada zona funcional. A interface do implante passa por polimento eletroquímico para alcançar um acabamento espelhado com Ra 0,4μm, que facilita o assentamento preciso da conexão enquanto resiste à adesão bacteriana. Em contraste, o corpo central recebe uma microtexturização controlada por meio de usinagem por fluxo abrasivo especializada, criando padrões de superfície de 50-100μm que otimizam a retenção do material de impressão sem comprometer a remoção. Sistemas de marcação a laser aplicam códigos de identificação com precisão de 30μm de profundidade, garantindo a rastreabilidade sem criar pontos de concentração de tensão.

Os protocolos de garantia de qualidade da Manners são excepcionalmente rigorosos, refletindo a importância clínica dos componentes. Cada lote de produção passa por inspeção com máquina de medição por coordenadas (CMM) com repetibilidade de 1μm. Todo o processo de fabricação reflete um equilíbrio intricado entre engenharia de precisão e funcionalidade clínica. Desde as tolerâncias sub-10μm da interface do implante até a textura de superfície otimizada da zona de retenção, cada detalhe atende tanto aos requisitos mecânicos quanto aos biológicos.